栏目列表

新闻资讯

- 选择消波块钢模的几点建议

- 水泥选购常识

- 扭王字块、四脚空心块安装

- 联锁块铺装施工方案

- 国内外海30cm厚砼联锁块软体排施工成功实施

- 联锁块的四个层次是什么意思?

- 联锁块的计量和比例控制

- 护面扭王字块定点安放质量控制

联系我们

咨询电话: 189-5783-0019(王经理 )

消波块事业部:180-6739-5218(添元)

联锁块事业部: 133-5574-4599(张经理)

座机: 0574-86988331

邮箱:info@nbtianyuan.com

地址: 宁波市海曙区南站东路16号 月湖银座16楼

常见问题

高强混凝土联锁块生产施工质量控制关键技术

1 高强联锁块生产质量控制关键技术

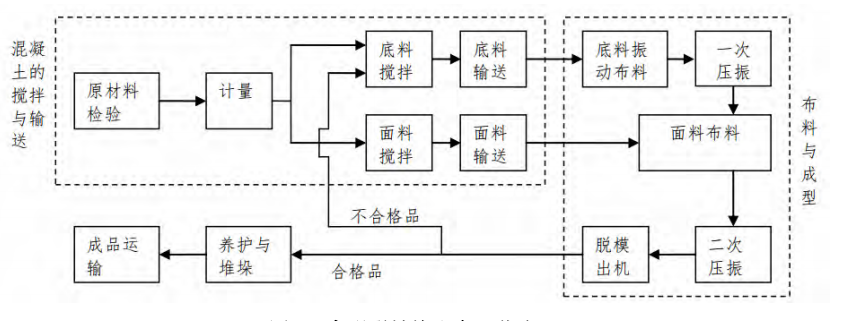

高强联锁块生产工艺包括混凝土(包括底料和 面料)的搅拌与输送、布料与成型、养护与堆垛、 成品运输等,示例工程采用全自动砌体成型机进行 高强联锁块的生产,工艺流程如图 1 所示。

1.1 原材料检验控制

水泥、砂石等原材料质量对高强联锁块性能的 影响非常显著,生产中应对原材料品质提出更高的 要求,并在进场时进行严格复检。高强联锁块用水 泥应尽可能采用 P.O52.5R 型水泥,从而使联锁块 在早期具有足够的强度,可有效减少由于前期强度 不足在堆垛、搬运中出现破损。底料用粗骨料的颗 粒级配应为 5~10 mm 单粒粒级,更大粒径不应过 大,有利于减少底部掉角等问题。面料用细骨料应 采用 2.36 mm 的筛网筛除掉粒径大于 2.36 mm 的颗 粒,可显著提高联锁块的表观质量。除此以外,生 产时还应周期性对原材料干燥状态进行检验。当 砂、石受潮时,应试验检测其含水率,并根据试验 室给出的配比,将砂、石含水量分别在底料与面料 的配比用水量中予以扣除,以计算施工配合比。

1.2 混凝土检验与配合比调整控制

高强联锁块混凝土作为一种干硬性混凝土,单 位用水量是配合比参数中的关键,其水胶比通常较 低,拌合物状态难以控制,通常以手握成团, 落地即散为宜。生产中,应根据出机时联锁块块体 半成品的状态对面料、底料混凝土的配合比进行及 时调整。当面料混凝土过干,成型后块体表面松散、 裂纹、露砂时,应适当增加面料混凝土的用水量; 当面料混凝土过湿,造成面料堵塞出料口、布料困 难或者粘黏压头时,应适当减少面料混凝土的用水 量。当底料混凝土过干,造成块体成型困难时,应 适当增加底料混凝土用水量;当底料混凝土过湿, 底料粘黏托板时,应适当减少底料混凝土的用水 量。这种对高强联锁块配合比及时、合理地调整, 对于保证联锁块性能的优异和稳定非常有利。

1.3 生产工艺参数控制

生产过程中,应根据块体半成品存在的分层、 麻面、掉角等问题及时调整预制工艺参数以保证产 品质量稳定。底料振动布料时间应控制在 1.0~1.4 s, 确保底料布料充分;底料一次压振(预压)的时间 直接决定了面料在联锁块中所占厚度,应控制在 0.85~0.95 s,确保面料层厚度控制在 6~8 mm;二次 压振的时间应控制在 7~10 s,确保压振充分、块体 密实,当所成型块体内部不密实而造成强度不足 时,应适当提高二次压振时间。对于脱模出机后形 成的半成品,应进行表观质量检验,块体掉角、破 损或表面缺损、裂纹的半成品应划分为不合格品, 不合格品应在 30 min 内回入底料搅拌系统中,存放 超出 30 min 的不合格品应作报废处理,当不合格品 比例过高时,应停止生产,分析总结原因,并对混 凝土配合比和生产工艺参数进行相应的调整。

1.4 养护、堆垛工艺控制

高强联锁块通常采用洒水覆盖薄膜或土工布 的方式进行养护。大量的生产实践表明,充足的养 护时间对于高强联锁块的强度形成至关重要,半成 品应至少在养护区养护 24 h,才可从底拖板上取下 并在堆垛区堆垛,如工期和场地设备条件允许的情 况下,养护时间应尽可能延长至 3 d,可大幅减少 堆垛过程中造成的人为破损,废品率相比养护 1 d 时降低了约 10 %。堆垛过程中工人应轻拿轻放,严 禁丢、甩、扔块体,应尽量避免块体磕碰而造成表 面缺损。应使用叉车拖板并在其上成垛,不得采用 垛体上预留叉车孔的方式,否则垛体运送时会产生 应力集中造成叉车孔周围联锁块块体大量破损报 废。半成品堆垛后应继续覆盖洒水养护至 2 d 龄期, 才可采用打包绳进行打包,打包绳下应垫有橡胶垫 片,打包后由叉车运送至垛体堆放区单层摆放,并应继续覆盖洒水养护至 28 d 龄期,其联锁块才可作为成品出厂使用。

1.5 成品质量控制

所生产高强联锁块的尺寸及质量应满足 现行标准《混凝土路面砖》(JC/T 446-2000)的有 关规定以及设计要求的技术指标,应制定相应的质 量检验制度,对每一检验批次进行表观质量、尺寸 允许偏差、力学性能和物理性能的检验,确保各批 次成品的质量满足要求。

2 高强联锁块施工质量控制关键技术

高强联锁块路面结构由面层、基层和垫层组 成,其面层由联锁块、接缝用砂和垫砂层组成。高 强联锁块施工的质量控制关键技术包括以下方面。

2.1 面层材料质量控制

除了高强联锁块以外,接缝用砂、垫砂层用砂 等面层材料的质量同样会影响整个路面结构的性 能,在施工时需要严格控制。本工程要求接缝用砂 采用含泥量≤3.0 %、含水率≤2.0 %、更大粒径 ≤2.36 mm 的细砂,有利于接缝填灌更加充分。雨雪 天气应做好遮雨防潮措施,含水率大的接缝用砂可 能导致灌缝不密实甚至灌不进去。垫砂层用砂要求 含泥量≤5.0 %、含水率≤3.0 %,且采用 8 mm 的筛 网筛除掉粒径大于 8 mm 的颗粒,避免过多的粗大 颗粒引起垫砂层沉降不均匀的问题。

2.2 面层施工准备

面层施工前应对水泥稳定碎石基层进行检查, 验收其厚度、高程、密实度、平整度、强度等满足 设计要求后,并对基层表面进行清理后才可铺筑面 层。各区域施工前应对该区域现场状况进行调查, 规划相应的设备、工具的投入与面层材料用量,编 制施工组织设计,避免由于施工进度不连续、过程 衔接混乱等造成质量事故。

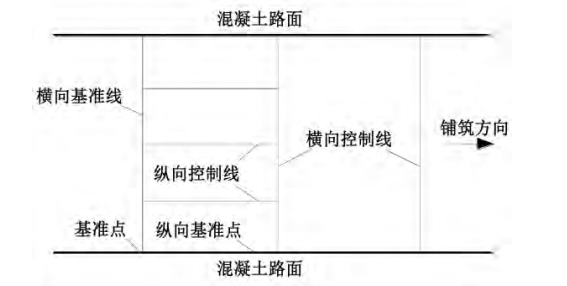

2.3 设置基准点、基准线、控制线

基准点、基准线、控制线的合理有序地设置是 保证联锁块施工质量的关键措施。本工程基准点的 设置位置选取在施工区域的中点附近的边缘约束 位置(混凝土路面等),以同时向两个方向进行铺 设。通过基准点,分别设置两条相互垂直的纵、横 向基准线,并以纵、横向基准线为基准,按照一定 间距平行拉放控制线,总体如图 2 所示。

控制线拉放过程中,应先拉放横向控制线,横向控制线的间距以 4~6 m 为宜,不得超过 8 m;在 相邻两条横向控制线之间,再拉放纵向控制线,纵 向控制线的间距以 2~3 m 为宜,不得超过 4 m,过 大的控制线间距容易造成较大的误差。控制线的高 程应严格控制为路面设计高程,其误差直接决定了 施工后的路面平整度,拉放过程中应对高程反复检 查校核。控制线相互之间应确保平行,并保证平直、 绷紧,单线跨度较大时宜设置支撑点,防止控制线 松动、局部下凹;控制线宜采用具有一定韧性的鱼 线等材料。

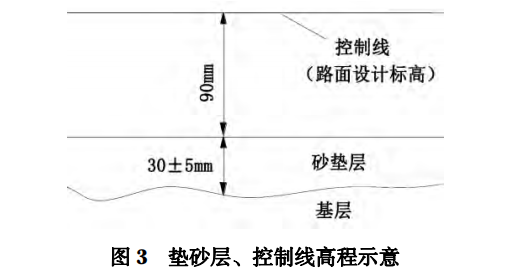

2.4 摊铺垫砂层

垫砂层的摊铺质量控制,尤其是厚度控制是提 高面层平整度、减小邻块高差的关键。垫砂层的虚 铺厚度应根据材料的松铺系数经试验计算确定。本 工程垫砂层的虚铺厚度为 30±5 mm(荷载作用下会 发生 10±1 mm 的压实沉降),当部分位置的虚铺厚 度过大或过小时,应停止摊铺并对基层进行相应处 理。最终应使虚铺垫砂层的顶面高程严格控制在控 制线(即路面设计高程)以下 90 mm 的位置(荷载 作用下沉降后恰能预留出 100 mm 的联锁块厚度), 如图 3 所示。

本工程摊铺垫砂层采用刮板法。虚铺后,先用 木耙对垫砂层进行人工初平,对纵向控制线附近区 域的砂进行适当压实。之后,在纵向控制线正下方 的垫砂层上埋设 30 mm×30 mm×8 m 的角钢作为刮 平轨道,角钢角部向上作为轨道顶面,角部与控制 线的距离应严格控制为 90 mm。角钢埋设时应反复 用卷尺检查两端和中间的角部是否与控制线保持 竖直以及与控制线的距离是否恒定为 90 mm,不满 足要求时应及时调整。埋设完成后,采用 30 mm× 90 mm×4 m 的铝合金板作为刮平器进行刮平,刮平 时应保持刮平器上表面沿控制线、下表面沿刮平轨 道平稳、缓慢地向前推进。刮平后,应及时取出角 钢,角钢所留的沟槽应用砂进行人工补平,并采用 木板进行人工刮平,过程中不得破坏和扰动已刮平 的垫砂层。 不宜将摊铺好的垫砂层直接暴露在空气中超过 8 h,必要时应采用薄膜或土工布对已摊铺的垫 砂层进行保护,防止其中含水率发生变化导致后续 沉降不均匀。

2.5 铺筑联锁块

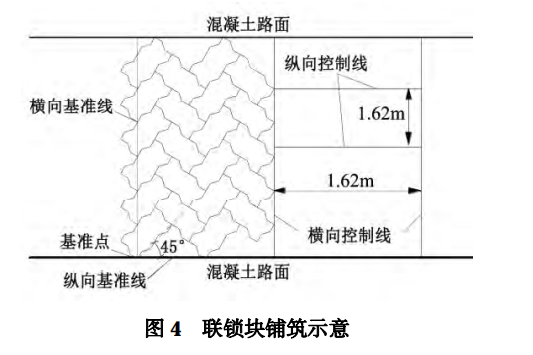

本工程联锁块的铺筑从基准点开始,以基准线 呈 45°方向布置,按人字形铺筑联锁块。铺筑过程 中宜适当增加设置纵向、横向控制线,以更好地确 保联锁块铺筑整齐,增加的纵向、横向控制线的间 距以 1.62 m 为宜,如图 4 所示。

每块联锁块铺筑后应采用橡皮锤在竖直和水平方向进行适当敲击,保证块体表面高程一致,以及相互间联锁位置对齐;横向敲击不应用力过大而出现无接缝情况,否则会影响后续灌缝,降低路面结构整体性,接缝宽度应控制为 1~3 mm。联锁块铺筑至控制线时,应用卷尺检查各块与控制线的距离是否相等,如有个别联锁块相比其余块体距离偏差在 3 mm 以上,应采用夹砖器调整相应块体的接缝宽度,直至各块与控制线的距离基本相等,才可移除控制线继续铺筑。联锁块铺筑时,不得站在垫砂层上作业,可在刚铺筑的路面砖上,垫一块面积 在 0.3 m2 以上的木板,站在木板上作业,避免局部 受力发生扰动。

联锁块铺筑至边缘约束位置时,如距离边缘的间隙不大于 20 mm,可通过适当提高周围若干联锁 块的接缝宽度来消除间隙,不建议使用水泥砂浆填补间隙,其较低的强度和刚度通常会在使用不久后便被破坏,降低面层横向约束程度,接缝宽度增大, 从而降低面层整体性;如间隙大于 20 mm,应采用切断块进行填补。

2.6 初步振压

联锁块铺筑完成后,应采用小型振动碾压机沿铺筑方向初步振压 2~3 遍,由于此时没有灌缝,面 层整体性不高,无法联锁承载,所用振动碾压机的 吨位不宜过大,防止块体受到过分振动甚至被破 坏。初步振压时,振动碾压机前进速度宜与步行速 度相当,不得停止不前或倒退,不得造成路面过分扰动。初步振压的作业区域应距离联锁块铺筑作业 面 2 m 以上。

2.7 填灌接缝

初步振压完成后,采用接缝用砂灌满填实联锁块之间的接缝,实现联锁块面层的整体性。撒砂后, 先用板刷将砂扫入接缝中,直至填满接缝;采用小型振动碾压机沿铺筑方向振压 1 遍,使砂灌入;之 后,按照上述做法重复扫砂—压振工序 3 遍以上, 直至接缝灌满填实为止。最后,为提高整体性,采用大型振动碾压机沿铺筑方向振压 1 遍。

2.8 质量要求与检查验收

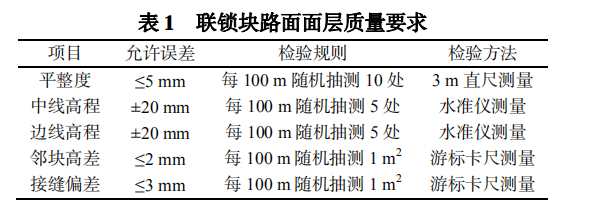

施工完成后,应对联锁块面层的外观、平整度、 中线高程、边线高程、邻块高差、接缝宽度偏差进行严格检验,保证面层质量符合要求,对于不符合要求的区域应标记清楚,及时进行修补或返工。本工程联锁块面层质量要求如表 1 所示。

3 结语

高强混凝土联锁块的生产施工质量控制是一项涉及全过程管理的工作,其中对于关键技术的掌控有利于提高管理效率和控制效果,是保证生产施工质量的核心。肯尼亚内罗毕 ICD 项目高强混凝土联锁块工程通过加强经验总结,质量控制层层把关,实现了生产施工质量的显著提升,其中各环节质量控制的关键技术希望引起相关生产施工单位的充分重视。

- 上一个:高强混凝土联锁块在港区堆场中的应用

- 下一个:高强度联锁块混凝土配制技术

新闻资讯

-

2025-01-25 19:19:54

选择消波块钢模的几点建议

-

2023-10-09 13:56:09

水泥选购常识

-

2023-10-09 13:51:04

扭王字块、四脚空心块安装

-

2023-10-08 17:31:38

联锁块铺装施工方案

-

2023-10-08 17:25:55

联锁块的四个层次是什么意思?

-

2023-10-08 17:16:59

联锁块的计量和比例控制